Getriebemontage

Autor: Henning Willig

Zielgruppe sind die Heinkel-Schrauber, die sich bisher nicht an einen Motor getraut haben, aber es wollen. Grundkenntnissen werden vorrausgesetzt, deshalb wird vom Autor nicht jederallgemeine Fachausdruck erklärt. Zum Verständnis ist es sinnvoll die Ersatzteilliste Kabine (= Bildtafel und Ersatzteilnummernliste - Dateien können im Downloadbereich kostenlos heruntergeladen) zur Hand zu haben.

Hinweis: Basis ist immer die originale Reparaturanleitung, die der Autor hiermit nicht ersetzen möchte. Lest beides, aber zuerst die originale Anleitung vom Heinkel-Werk

Ich denke, das Zerlegen ist nicht schwer, fangen wir mit dem Lästigen an, was durchaus für den Erfolg relevant ist: Putzen!

Ich mag an sauberen Sachen arbeiten, weshalb ich den Motor mit altem Benzin grob reinige und dann im Ultraschall alles endreinige.

Dann werden die Dichtflächen gereinigt (Schaber, Spezialschaber (nicht teuer!), Schaber für Ceran-Kochfeld geht auch sehr gut!), aber ganz vorsichtig, damit keine Kratzer in die Dichtflächen kommen.

Dann werden die Dichtflächen mit einem Ölstein abgezogen, also großflächig geglättet, damit mögliche Erhebungen abgetragen werden. Darauf haftet dann das Dichtmittel auch gut.

So macht man das bei allen Dichtflächen!

Dann kommt der erste Tipp: Reinigt die Gewinde der Stehbolzen!

Ich „schneide“ sie mit einem Schneideisen nach. (Jetzt kommt Insidergeschwätz!) Ich höre schon die Spezialisten: Du nimmst einen Span und schneidest es nach. Nein, wenn man über ein gerolltes Gewinde mit einem Schneideisen geht, nimmt man keinen Span. Das sollten aber nur Schrauber machen, die es können.

Trotzdem, falls was schief geht, die Stehbolzen gibt neu es beim Club. Also kann man es relativ gefahrlos mal versuchen.

Nächster Tipp: Nachdem alles sauber ist, mal die beiden Gehäusehälften (leer = ohne Innereien) zusammenstecken, weil sich die langen Stehbolzen leicht verbiegen.

Je nach Lagerung kann das leicht passieren.

Wenn dem so ist, kann man entweder neue einbauen oder sie richten. Richten ist ein wenig tricky, aber geht.

So jetzt geht es los:

Die Kurbelwelle (KW) mit dem (neuen!) 6305 C3-Lager (4.00625.024) montiert, kommt in den Gefrierschrank, einige Stunden, am besten in einer Plastiktüte. Anschließend wird der Radialwellendichtring (genannt Simmerring, 4.06504.008) ins rechte Gehäuse montiert, der die KW gegen die Lichtmaschine abdichtet. (kein Bild notwendig, denke ich!) Nun wird das rechte Motorgehäuse erwärmt auf ca. 80 – 90 °C, aber wie? Es gibt 3 Methoden: 1.) Backofen, das ist das Schonendste, 2.) Heißlüfter, das dauert wegen des geringen Energieeintrages länger und 3.) ein (Gas-, Bunsen-, etc.) Brenner. Von 1 nach 3 steigt die Gefahr, dass sich das Gehäuse durch ungleichen Wärmeeintrag verzieht. Ziel ist das Gehäuse gleichmäßig zu erwärmen. Tipp: Es gibt heute so kleine Wärme-Laser-Pistolen, mit denen es einfach ist die Wärme an verschiedenen Stellen zu messen, was ich empfehle. Kostet nicht viel, schätze 20 €.

Das warme Gehäuse wird auf 2 Holzblöcke gelegt, die KW aus dem Gefrierfach geholt und mit dem Pleuel nach oben (Ihr werdet sehen, was ich meine!) ins Gehäuse eingelegt. Das funktioniert hervorragend. Laut Reparaturhandbuch ist eine Fühlerlehre von 0,3 mm zu unterlegen, damit die KW nicht im Gehäuse ansteht. Jetzt das Gehäuse nicht abkühlen lassen.

Jetzt kommt das Getriebe dran:

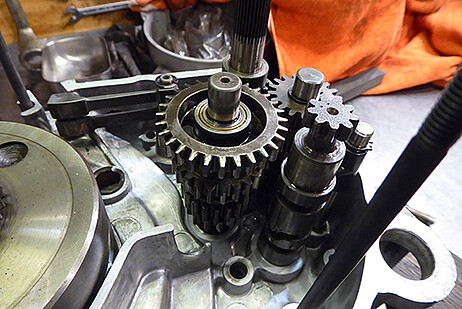

Es wird zuerst die Getriebeabtriebswelle (21.1245) montiert, in dem man die Getriebe- Kupplungswelle (21.1208) (mit allen Zahnrädern) in die Getriebeabtriebswelle steckt und somit die Kupplungswelle als Führung nimmt, um die Getriebeabtriebswelle (mit neuem Lager bitte, 4.00625.016) ins Gehäuse zu montieren. Siehe Bild 1, hier ist diese schon montiert.

Jetzt das Gehäuse abkühlen lassen, dann ist die Gefahr von „Verbrennungen“ eliminiert. Nach dem Abkühlen sollten sich die KW und die Getriebeabtriebswelle nicht mehr einfach herausziehen lassen.

Nun zu den Getriebe-Innereien:

Zuerst die Getriebe - Sicherungsscheibe Kabine (21.1247) unten einlegen.

Man kann sie mit den Fingern unten über die Bohrung schieben, in die der Getriebe - Rücklaufbolzen (21.1248) nachher hineinkommt.

Die Abflachung des Getriebe - Rücklaufbolzens passt nachher in die Sicherungsscheibe, die diesen Rücklaufbolzen gehen Verdrehung sichert.

Als nächstes wird der komplette Getrieberücklaufbolzen mit der Rücklaufrolle (21.1267) und Sicherungsring 14x1 (4.00471.009) und der Schaltgabel 2. und 4. Gang (21.1228) montiert, d.h. konkret wird die Schaltgabel 2. und 4. Gang in die Nut des Getriebe-Schaltrades 2. und 4. Gang (21.1240) eingelegt, aber der Rücklaufbolzen wird noch NICHT in die Bohrung mit dem Sicherungsblech gesteckt, sondern der Rücklaufbolzen wird „neben“ die Bohrung in Fahrrichtung hinten zur „Seite gelegt“.

Noch was: Die Rücklaufrolle hat an den Kanten runde Zahnflanken, damit es leichter eingreifen kann. Diese Rundungen zeigen nach unten oder zum Abtriebsritzel hin. Umgekehrt sind die beiden „abgerundeten“ Räder im Getriebe nach oben oder zur Kupplung hin zu montieren.

Montage der Schaltgabel der Rücklaufrolle: Diese wird mit samt des Bolzens und den 2 Sprengringen (in der Teileliste vom HCD nicht gelistet, nur auf dem Bild, da mit Nummer: 30 und 2x29) montiert, aber genauso wie die andere sozusagen daneben gestellt.

Der Grund für das „Danebenstellen“ ist der, dass man nun die Schaltwalze montiert und die Führungsstifte an den Schaltgabeln einfach in die Schaltwalze (bitte in die richtige Nut, bekommt man heraus) einführt und danach den jeweiligen Bolzen in die Bohrung drückt.

Das ist etwas tricky beim Rücklaufbolzen, weil der so gedreht werden muss, dass er in das Sicherungsblech darunter passt.

Beim Bolzen der Rücklaufrolle ist das einfach. Ohne das „Danebenstellen“ der beiden Bolzen oder Achsen geht es meiner nach Meinung nicht.

Jetzt noch die komplette Vorgelegewelle (21.1209) mit allen Zahnrädern „neben“, also in die dafür vorgesehene Bohrung die Getriebeabtriebswelle stecken und die Zahnräder so verdrehen, dass alle auf dem jeweiligen Gegenrad der Getriebeabtriebswelle „zahnen“.

Zum Schluss die Schaltgabel Getriebe - Schaltgabel 1. und 3. Gang (21.1225) mit Schaltgabelachse (21.1226) und den beiden Sprengringen in die verbleibende Bohrung im Gehäuse montieren, aber so, dass die Schaltgabel richtig in der Nut des Getriebe - Schaltrades 1. und 3. Gang (21.1236) eingefügt ist. Und jetzt bitte wieder den Pin dieser Schaltgabel in die richtige Nut der Schaltwalze bringen und die Achse nach unten ins Loch drücken.

Fertig!

Das war schwerer zu beschreiben, als die Montage ist. Ist jetzt alles o.k.? Vielleicht!

Test: Mit einer Hand dreht man an der Kupplungswelle in Motordrehrichtung und mit der anderen Hand dreht (=schaltet) man die Gänge an der Schaltwalze. Beim Rückwärtsdrehen des Getriebes blockiert es (bei eingelegtem Rückwärtsgang), also vorwärts drehen. Wenn nichts hakt = blockiert und sicher alle Gänge schalten lassen, dann ist es richtig montiert. Man kann das auch an der Getriebeabtriebswelle sehen, sie muss sich mit verschiedenen Geschwindigkeiten drehen, und einmal rückwärts. Dann stimmt es.

Ich habe hierzu noch ein Video gemacht, wo man sieht, wie das Getriebe eingebaut wird, 4 Minuten!

Hinweis: Das Video ist, wie auch alle anderen Technik Videos im Heinkel-Club YouTube Kanal zu finden.

Jetzt die Nockenwelle nicht vergessen.

D.h. sie einlegen und die Markierung auf der Nockenwelle (2 kleine Striche, mit dem Elektroschreiber hergestellt) in das Steuerrad der Nockenwelle (bei 103-A1 Tafel 2 Bild 10, im HCD-Shop nicht gelistet) einlagen.

Hier ist die Markierung ein Körnerschlag oder „kleines Löchlein“.

Vor Montage der rechten Gehäusehälfte muss abgedichtet werden. Hier ein oder mehrere Tipps zur Abdichtung der beiden Gehäusehälften:

Welches Dichtmittel? Hier ist es wie bei Parfum, jedem gefällt was anderes. Es gibt fast unendlich viele Dichtmittel und jeder schwört auf was anderes. Gerne werden verwendet: Dirko, Hylomar, Loctite 510, hat aber auch diverse andere Mittel, usw.

Ich nehme Dirko HT (bis 315°C, was nicht notwendig ist) in grau einseitig aufgetragen. Das passt gut zur Farbe des Aluminiums. Natürlich gibt es auch andere Farben (z.B. rot), aber das sieht dann aus, wie eine rote Ampel. Auch am Motor achte ich auf etwas Optik. Es sollte aus meiner Sicht dauerelastische Dichtung sein. Loctite 510 hat einen Vorteil, dass es nur in der Dichtfläche aushärtet, alles Überstehende bleibt flüssig und kann abgewischt werden. Aber es ist sehr teuer.

Tipp: Ich trage Dirko immer auf der linken Motorseite auf, weil da das Getriebe nicht so stört und man einfacher an die Dichtflächen mit dem Finger hinkommt.

Der Dichtmittel-Auftrag: Weniger ist mehr!!!

Das meine ich ernst. Also zuerst eine sehr dünne Wurst auf der Dichtfläche auftragen und dann mit tupfenden Fingerbewegungen (= auf und ab) die Dichtmasse homogen verteilen. Alles was innen übersteht abwischen.

Jetzt kann der Deckel = die linke Gehäusehälfte montiert werden. Das ist ein schon etwas tricky.

Fügen der linken Gehäusehälfte: Man führt als erstes den ganz langen Stehbolzen vorne oben des linken Gehäuses in das rechte Gehäuse ein. Es dient sozusagen als Führung. Dann wird das Gehäuse so positioniert, dass die andern Stehbolzen auch in die entsprechenden Löcher passen. Wenn ein Stehbolzen krumm ist, geht das nicht! Falls das so ist, schauen mit einer Lampe, welcher das ist und austauschen oder richten.

Nun wird das Gehäuse zusammen gefügt.

Das geht oft nicht mit der Hand, nur teilweise. Ein paar leichte!!! Schläge mit dem Gummihammer (Bitte Gummihammer!!!) helfen.

Wenn harter Widerstand da ist, schauen, warum das so ist, NICHT einfach weiter drauf herumklopfen!!!

Nun sind alle Stehbolzen in den entsprechenden Löchern, dann kann weiter gefügt werden.

Wenn die linke Gehäusehälfte sitzt, die Gehäusehälften über die 4 Stehbolzen sozusagen „zusammenziehen“.

Aber bitte sehr vorsichtig und über Kreuz mit dem Stehbolzen auf der anderen Seite.

Immer nur ein ganz wenig, weil man sonst das Gehäuse verzieht und es Schrott ist.

Jetzt bitte warten, bis die Dichtmasse ausgehärtet ist. Ich warte immer über Nacht oder länger.

Das was außen an Dichtmittel übersteht, kann nach Austrocknung mit einem Cutter-Messer leicht entfernt werden.

Dann sieht der Motor auch nicht „zugeklebt“ aus, sondern man sieht das Dichtmittel nicht, aber er ist dicht.

Auch der Motor soll schön aussehen, nicht nur die Karosserie!

Anmerkung: Es gilt zusätzlich und vor allem die offizielle Montageanleitung vom Heinkel-Werk. Das immer zusätzlich lesen!

Hinweis: Alle Monatageanleitungen sind im Downloadbereich kostenlos herunter zu laden.

Das Roller-Getriebe wird ähnlich montiert, ist nur einfacher, wegen weniger Teile, man kann es sich sicherlich einfach aus dieser Beschreibung ableiten. Wenn nicht, kann der Autor Henning kontaktiert werden.

Henning ist unter „Heinkel-Club Service Partner“ gelistet. auf der Homepage des Clubs gelistet.

Fortsetzung folgt mit Montage Kupplung und Primärtrieb.