Die Nockenwelle

Autor: Lutz Sprösser

Schwierigkeitsgrad: Fortgeschritten

Die Ausgangslage war, dass meinem Roller immer mehr die Leistung abhanden gekommen war. Die üblichen Verdächtigen wie Zündung, Vergaser, Luftfilter, Ventilspiel oder Kompression waren irgendwann ausgereizt, daran lag es nicht. Auf der Suche nach der Ursache wollte ich die Nockenwelle untersuchen, die Frage war nur, wie.

Zunächst habe ich den Motor ausgebaut und auf die Werkbank gelegt. Dann habe ich die Luftleitbleche und den Ventildeckel abgenommen und die Kipphebel ausgebaut.

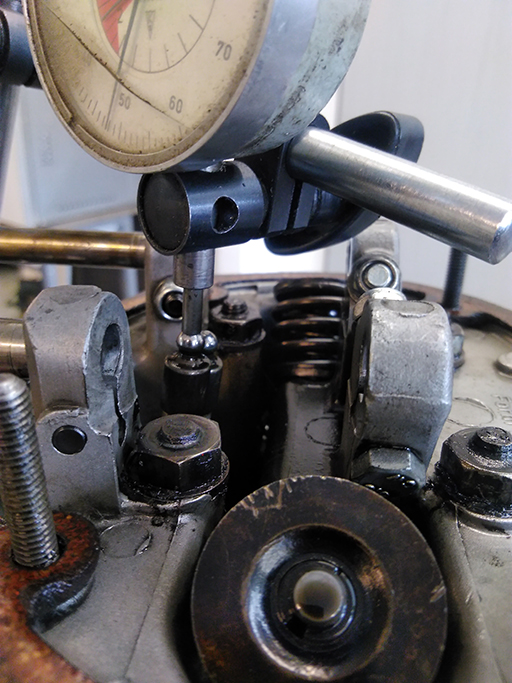

Auf der Auspuffkonsole habe ich ein Magnetstativ aufgesetzt und es an der vorstehenden Kipphebelachse abgestützt. Daran befestigt war eine Messuhr, die ich auf einen Stößel aufgesetzt hatte. Dazu muss man nur die Messspitze der Messuhr abschrauben und das Innengewinde des Taststiftes auf das Kugelförmige Ende des Stößels aufsetzen.

Wie das aussah, zeigen die Bilder:

Als nächstes habe ich den magnetseitigen Gehäusedeckel abgebaut und den Motor auf Zünd-OT gestellt, also den OT, bei dem beide Ventile geschlossen sind. Um den exakt zu finden, sucht man mit einer Messuhr im Kerzengewinde den Punkt 1 mm vor OT und 1 mm nach OT und markiert diese beiden Punkte, z.B. mit einem Bleistiftstrich auf Lima und Gehäuse. Das muss man allerdings in beiden Fällen bei nach oben gehendem Kolben tun. Der OT liegt dann genau in der Mitte der beiden Markierungen.

Als nächstes habe ich mit einer Gripzange ein Stück Draht am Motorgehäuse festgeklemmt und als Zeiger neben das Lüfterrad gebogen. Das Lüfterrad diente mir so als Winkelmaß, halbe Schaufeln habe ich geschätzt. Das Lüfterrad hat 26 Schaufeln, wenn ich bei jeder halben Schaufel messe, ergibt das 52 Messungen bei einer Kurbelwellenumdrehung, also einen Drehwinkel von (360 : 52) Grad. Das ergibt zwar einen extrem krummen Wert von 6,923….. Grad pro Messung, was aber im Endeffekt keine Rolle spielt, da man es als Bruch stehen lassen kann.

Nun habe ich die Messuhr auf Null gestellt und die Kurbelwelle immer wieder um eine halbe Schaufel in Laufrichtung gedreht. An jedem Punkt habe ich die Messuhr abgelesen und die Werte notiert. Eine Hilfsperson, die die Werte aufschreibt, war dabei hilfreich, in meinem Fall war das ein Kind. Das habe ich so lange gemacht, bis der Stößel wieder ganz unten war und dann das selbe noch einmal mit dem anderen Stößel. Das dauerte ein wenig, aber es hat sich gelohnt. Die Messwerte habe ich in eine Excel-Tabelle eingegeben, Excel hat mir dann die Kurven gezeichnet.

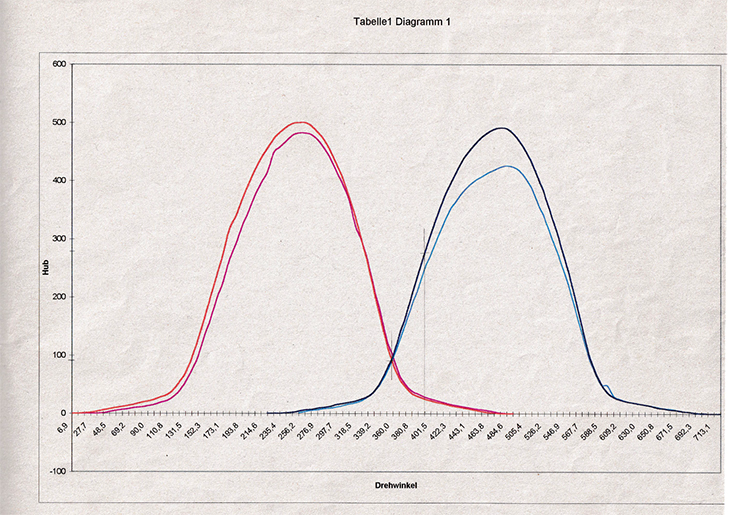

Beim Betrachten der Kurven war mir klar, warum dem Roller die Leistung fehlte. Vor allem der Einlassnocken war stark verschlissen. Sowohl auf der Brust als auch an der Spitze fehle jede Menge Material, auch der Auslassnocken war nicht mehr taufrisch. Ich habe dann die Nockenwelle gegen eine neue getauscht und die ganze Prozedur mit der neuen Nockenwelle noch einmal gemacht, um Vergleichswerte zu bekommen. Das untenstehende Diagramm zeigt die Nockenwellenkurven beider Nockenwellen übereinander. Ich denke, dieses Bild sagt mehr als tausend Worte.

Dass die Kurven ein wenig wackelig sind, liegt sicher nicht an den Nockenwellen. Bei meiner „hemdsärmeligen“ Methode, die jeweiligen Drehwinkel anzufahren, sind Fehler unvermeidbar, Messfehler sind immer unvermeidbar, man muss sie nur klein genug halten. Bei der Messung des Einlassnockens muss beim Auslauf des Nockens auch die Messuhr kurz geklemmt haben, ein solche Zacke hat die Nockenwelle sicher nicht. Aber das alles macht eigentlich nichts. Das Ergebnis ist eindeutig.

Die hier gezeigten Steuerkurven gelten für den 103-A/0 und die Vorgängermodelle, die alle die selben Nockenwellen und die selben flachen Schlepphebel haben. Der 103-A/1 bzw. A/2 Motor hat geschwungene Schlepphebel und auf dem Rücken der Nocken eine „Beule“, was mit Sicherheit eine andere Steuerkurve ergibt. Vielleicht hat jemand, der A/1 oder A/2 fährt, einmal Lust, das bei seinem Motor zu machen und hier zu veröffentlichen. Das wäre sicher interessant. Ebenso interessant erscheint mir auch, wie sanft die Kurven auf den ersten bzw. letzten 3 Zehntel mm ansteigen und abfallen. Die Kurven sind ja ohne Ventilspiel aufgenommen. Das sind die Bereiche des Ventilspiels, in denen die Nocken die Ventile aufnehmen und wieder absetzen.

Das alles durchzuführen, ist natürlich ein nicht unerheblicher Aufwand. Mit sehr viel weniger Aufwand kann man das aber auch in verkürzter Version bei eingebautem Motor machen. Dann kann man zwar nicht bei jeder zweiten Schaufel messen, da kommt man zu schlecht dran. Aber man kann zumindest den gesamten Hub messen und dadurch eine ausreichende Aussage über den Zustand der Nockenwelle machen. Ich habe das kürzlich gemacht, als ich den Motor eines Heinkelfreundes auf der Werkbank hatte. Dabei entstanden auch die Bilder oben. Der hat seinen Motor danach nicht wiedererkannt, er hatte plötzlich eine Leistung, die er noch nie erlebt hatte. Aber da mussten auch noch Kolben und Zylinder getauscht werden, was der Sache sicher auch zuträglich war.